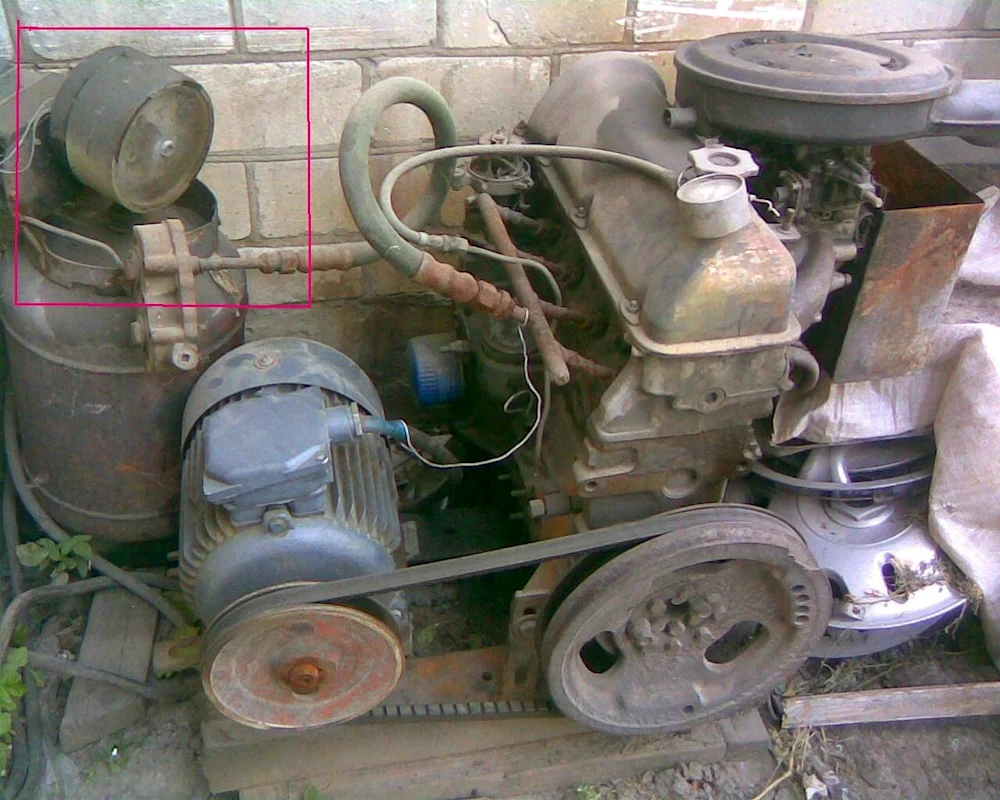

Недавно мне потребовалось решить задачу – приобрести компрессор для пневмоинструмента, но готовые решения показались слишком дорогими. Задумался, а не смогу ли я изготовить его самостоятельно? На просторах интернета наткнулся на интересные идеи и решил попробовать создать компрессор из двигателя своими руками. С удивлением обнаружил, что это вполне реальный проект, доступный даже для любителей автомеханики без особых навыков. В этой статье я поделюсь своим опытом и подробно опишу процесс создания компрессора из двигателя.

Выбор двигателя

На первом этапе необходимо выбрать подходящий двигатель. Идеально подходят старые бензиновые двигатели от автомобилей или мотоциклов с рабочим объемом 100-250 куб. см. Важно, чтобы двигатель был в хорошем техническом состоянии и имел масляный картер. Обратите внимание на тип клапанов: лучше всего подойдут двигатели с верхним расположением распределительного вала (OHV), так как они проще в модификации.

Двигатель нужно демонтировать, разобрать и очистить от грязи и старой смазки. Проверить состояние поршней и колец, а также цилиндров на наличие износа или повреждений. Если необходимо, заменить уплотнители и прокладки. Важно не забыть об охлаждении: для работы компрессора необходим надежный радиатор.

Изготовление корпуса

Следующим шагом нужно изготовить корпус для компрессора. Для этого можно использовать металлический лист толщиной 3-4 мм. Корпус должен быть достаточно прочным, чтобы выдерживать давление сжатого воздуха. Важно правильно рассчитать размеры корпуса, чтобы он вмещал двигатель и необходимые элементы.

В корпусе необходимо сделать отверстия для впуска и выпуска воздуха, а также для установки предохранительного клапана и манометра. Дополнительно можно установить фильтр очистки воздуха для предотвращения попадания пыли и грязи в компрессор.

Создание системы сжатия

Чтобы создать систему сжатия, необходимо подключить к коленвалу двигателя специальный блок цилиндров, называемый поршневой установкой. Поршневая установка выполнена из легких сплавов и имеет герметично закрытые камеры для сжатия воздуха. В процессе работы поршни движутся в цилиндрах, создавая компрессию воздуха.

Кпоршневой установке необходимо подключить воздуховод, который будет направлять сжатый воздух к выходному штуцеру. Для регулирования давления сжатого воздуха можно использовать редуктор. Необходимо также установить предохранительный клапан, который защитит систему от перегрузки.

Монтаж и тестирование

После сборки всех элементов компрессора необходимо его тщательно закрепить на раме или стойке, обеспечив надежную опору и устойчивость. Важно правильно подключить все электрические провода и системы управления.

Перед первым запуском компрессор необходимо протестировать на герметичность. Для этого нужно проверить наличие утечек воздуха в соединениях, а также проверить работу предохранительного клапана. После проверки можно запустить двигатель и проверить работоспособность компрессора. Важно контролировать давление сжатого воздуха и не превышать допустимые пределы.

Интересные факты:

- Первые компрессоры были изобретены еще в 18 веке, но их конструкция была очень громоздкой и требовала значительных усилий для работы.

- Современные компрессоры используются во многих отраслях промышленности, а также в быту для накачивания шин, покраски и других задач.